全国服务电话

技术支持:

合作咨询:

官方咨询热线:

400-8007-226;0731-85506508

资讯中心

01.10

针对大型风力发电机复合材料叶片校核过程,传统方法是仿真工程师需要根据叶片铺层文件,先创建多个set并赋予不同的材料类型,但假如校核迭代不通过或者铺层设计方案调整,需要相应的修改set区域,导致叶片结构强度校核过程费时费力。

MxSim.Mechanical通用结构分析软件复合材料铺层功能具有界面简洁、操作简便,铺层可直观渲染等优点,本文采用此模块对某41米叶片进行铺层仿真分析介绍。

风力发电机复合材料叶片介绍

大型风力发电机通常为水平轴布置,主要结构包括:地面基础、塔筒、机舱(含变速机构、发电机、整流器等)、轮毂、风轮等。其中风轮一般是3叶片结构。具体参考如图1所示。

图1 风力发电机及叶片

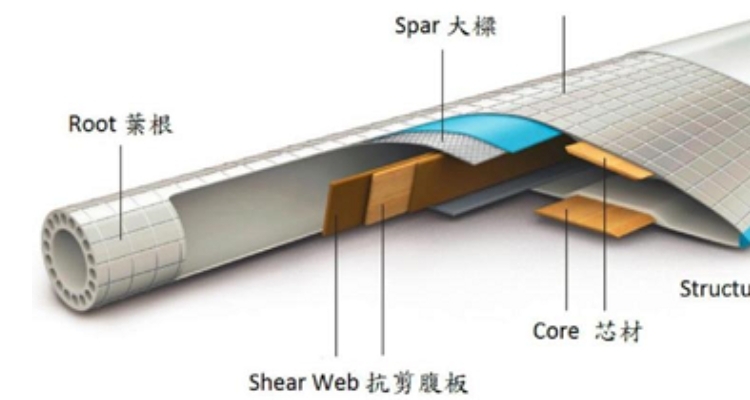

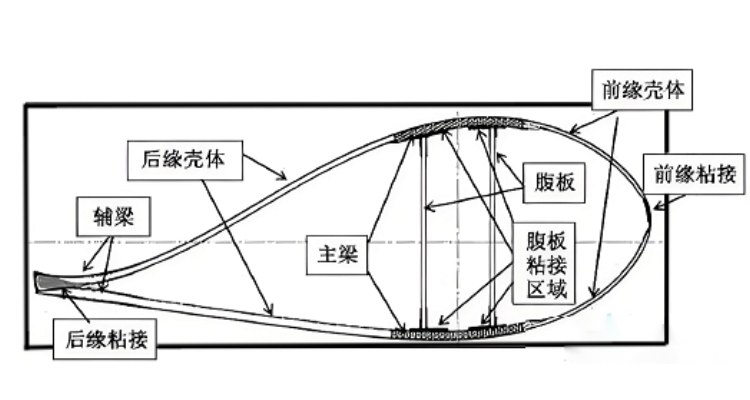

叶片一般是由PS面、SS面、腹板以及叶根、避雷等附件组层,而PS面、SS面里面还包括有大梁、芯材等部件与材料。常见叶片的结构示意图如下:

图2 叶片结构示意

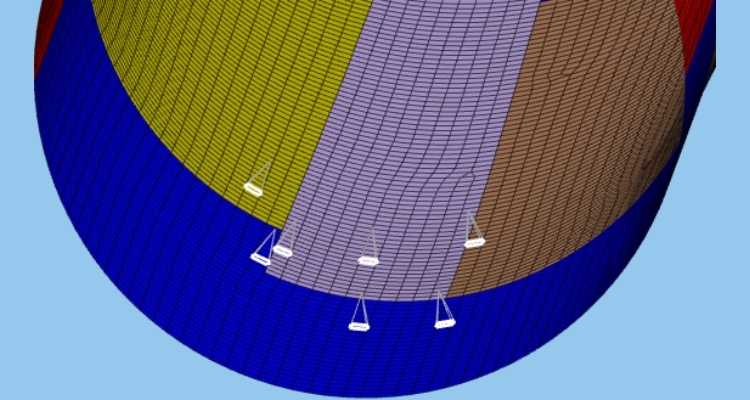

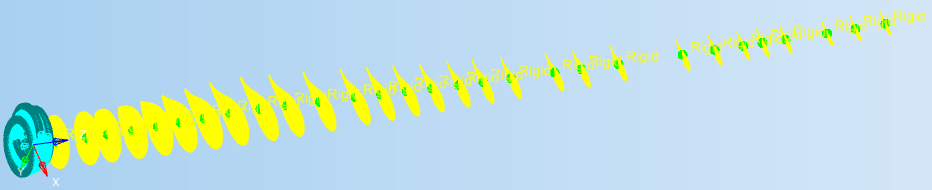

复合材料叶片分析时通常采用壳单元建模,然后利用单元法向来确定复合材料的堆叠方向,因此在划分好网格后,需要检查单元的法向。一般将叶片气动外形作为铺层基面,铺层堆叠方向与叶片生产时铺层类似,需要朝叶片壳里面进行堆叠,如图3所示菱锥方向为单元法向。

图3 叶片铺层堆叠法向方向

图4 叶片各区域分组示意

分析步骤

创建part

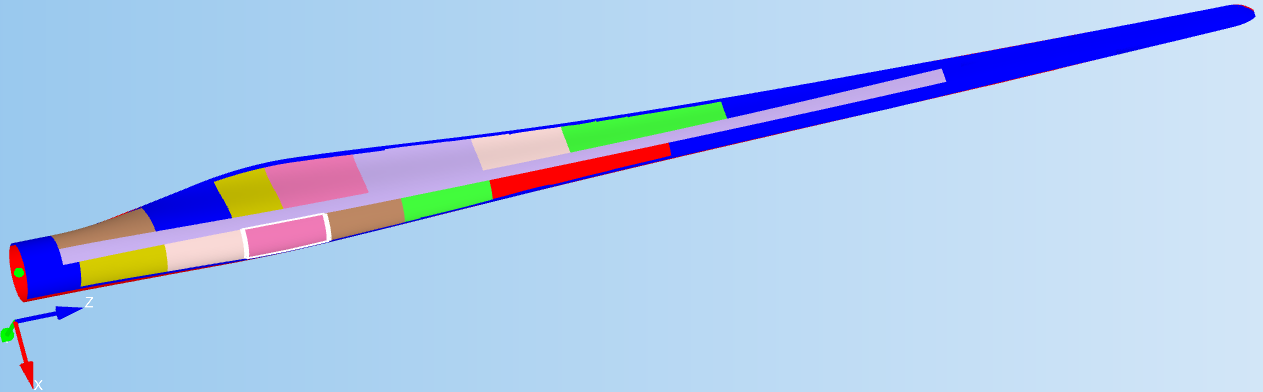

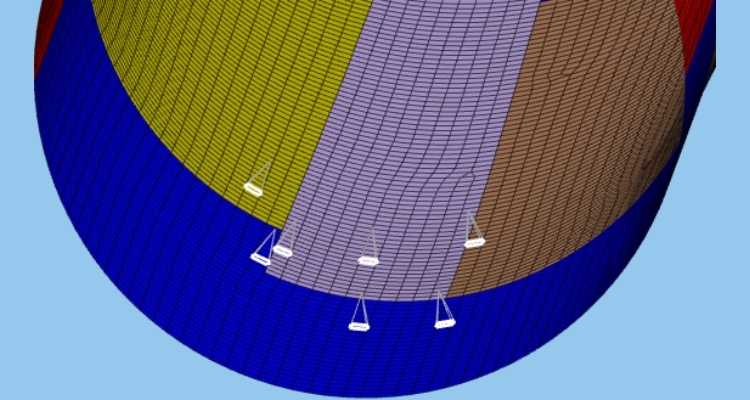

在MxSim.Mechanical中将叶片各不同铺层区域创建不同的part,然后命名,以不同的颜色标识。Part创建见图4,叶片不同颜色区分见图5。

图5 叶片不同铺层区域示意

本文仅做叶片不同铺层区域示意,实际叶片校核时应严格根据铺层设计时的起、止区域进行part创建与网格归集。

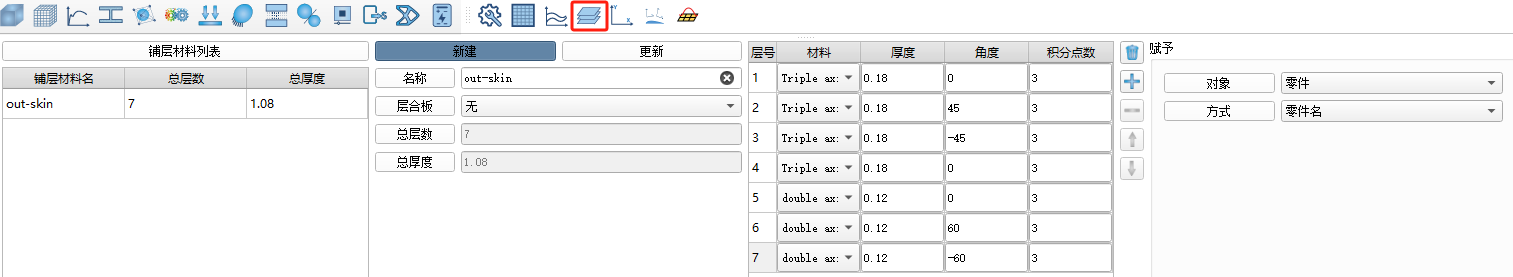

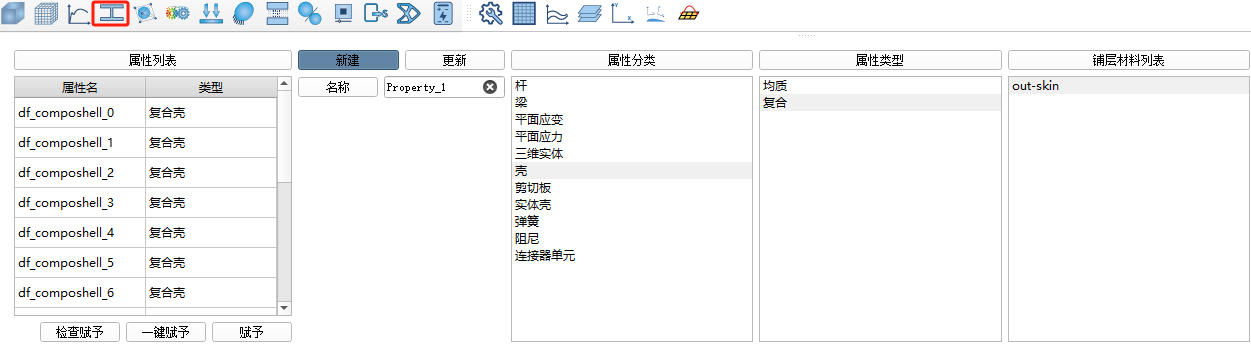

创建ply

在MxSim.Mechanical,复材铺层(ply)操作非常简单。点击铺层按钮就会进入复材铺层界面。在新建处输入名称,例如out-skin。在其右边点“+”号可以增加铺层数量,其中厚度与角度根据铺层文件输入,积分点通常为奇数,一般输入3即可。在最右边就是将该复材属性赋予给相应的单元。

图6 MxSim.Mechanical复材铺层界面

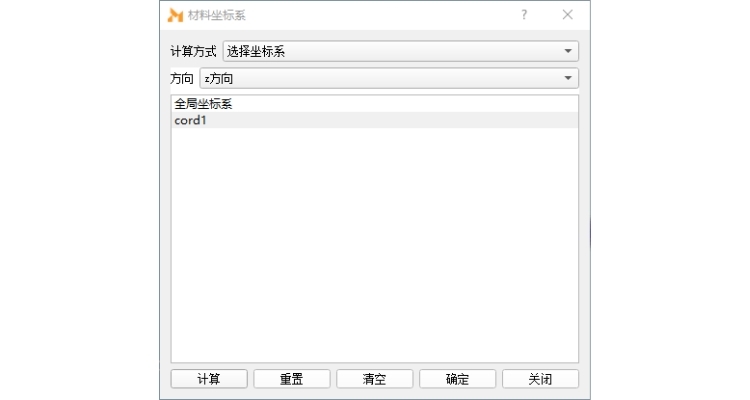

定义材料坐标系

对于复合材料分析,需要定义复合材料的坐标系及参考方向。新手接触复合材料铺层时比较困扰的地方就是不知道怎么去定义坐标系,很容易导致网格模型上的铺层与实际设计铺层不一致,会引起仿真结果失真。现在主流的一些商软定义复材的坐标系时界面功能繁琐,操作复杂,极容易出错。但是在MxSim.Mechanical中却非常简单,首先我们在叶根圆心创建一个笛卡尔坐标系,例如Z轴为叶片的轴向,如图7所示。然后在铺层列表下面点击材料坐标系(图8所示)。

图7 自定义材料坐标系

图8 材料坐标系

在弹出的材料坐标系中计算方式那里点击选择坐标系,然后方向那里选取Z轴,接着点击确定,这样非常简便的就规定了铺层的主纤维0度方向,如图9所示。

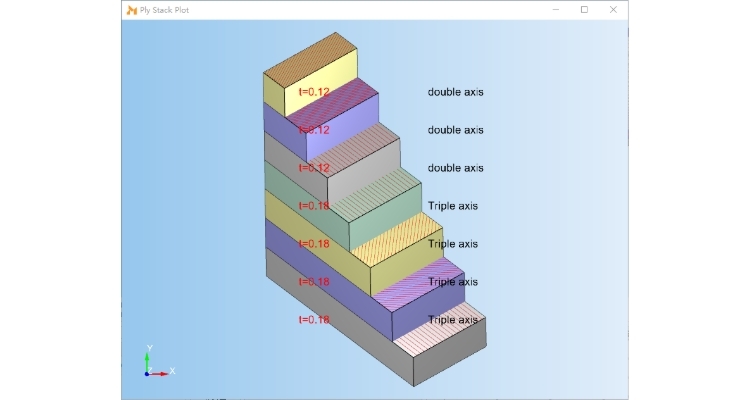

显示材料堆叠信息

在显示那里可以很直观的显示铺层下面各个ply的堆叠信息,包括:层数、各层厚度、各层材料、各层铺设偏转方向,如图10所示。

图9 主纤维方向

图10 各层厚度、材料及角度信息

如果要铺设不同重叠区域,可以在MxSim.Mechanical中通过拾取单元,创建不同的part;也可以在前期就创建好不同的part来实现。当后期需要调整区域时,可以利用显示网格单元编号,将需要调整的单位编号从求解文件(.mx)中相应的set定义中直接进行修改,或者利用脚本程序自动修改。

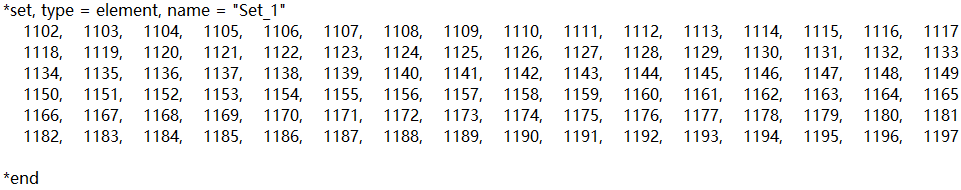

求解文件(.mx)非常容易读懂,其set定义如下,这里定义的是单元(element)集:

图11 求解文件中的set定义

截面属性赋予

定义好铺层后,点击截面属性可以创建各区域复材界面属性,并将某个铺层属性属于给指定的区域。同时也可以检查属性赋予情况,如下图12所示:

图12 复合材料界面属性

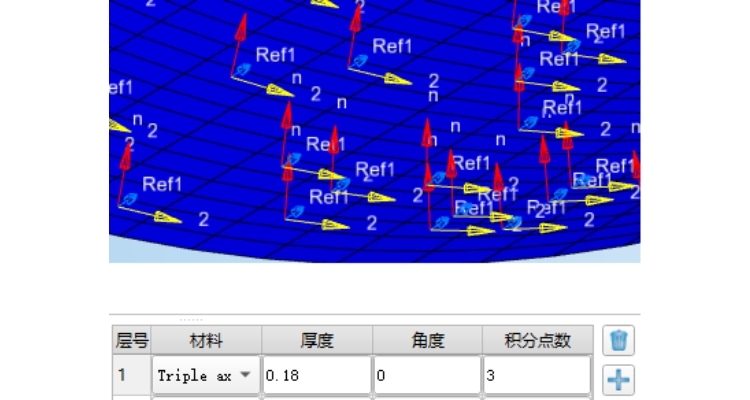

显示材料铺设方向

铺层创建完毕且将铺层属性赋予给相应单元区域后,可以在铺层中点击某个层号,就会在网格模型上显示相应的材料铺层参考方向Ref1,法向n以及材料坐标系等信息(图13)。

图13 材料铺设呈现

其中层1的铺设角度0度,材料坐标系的1轴与Ref1重合。层2为45度,材料坐标系的1轴与Ref1成45度夹角(绕3轴顺时针偏转);如果是-45度铺设,则材料坐标系的1轴绕3轴逆时针偏转45度。红色箭头为单元法线方向,也即复合材料铺设时的堆叠方向,与材料坐标系的3轴方向一致。

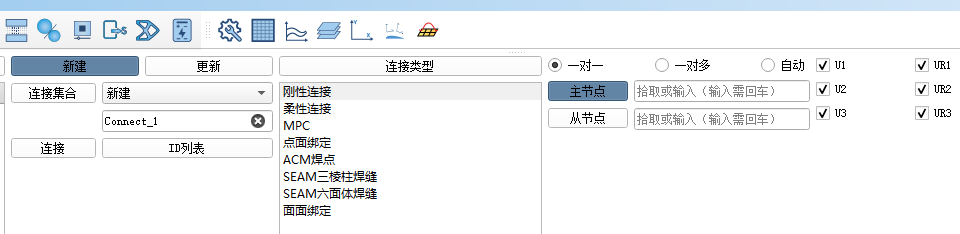

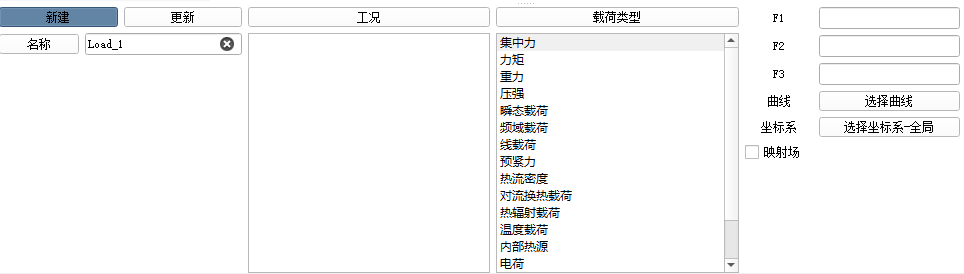

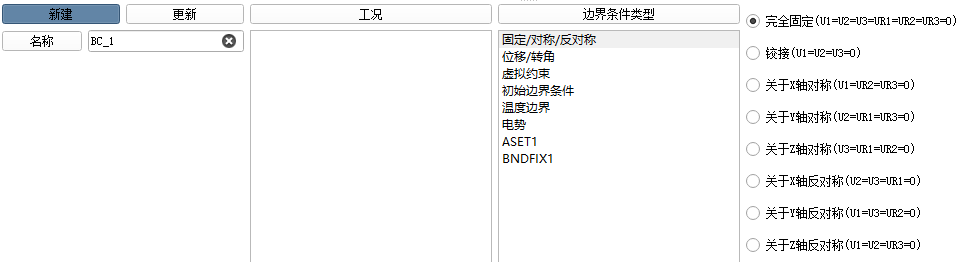

设置求解

当PS、SS、前缘、后缘、腹板、结构胶等网格模型属性都设置好后,可以直接在MxSim.Mechanica中定义各截面上节点的刚性连接。接着可创建分析工况步、施加载荷与边界条件并进行求解计算(图14~图17)。

图14 创建刚性连接

图15 叶片各截面刚性连接

刚性连接需根据整机计算时提取的叶片截面依次创建。

图16 创建载荷

载荷创建需根据整机载荷计算时提取的叶片载荷,依次施加各截面弯矩和等效集中力。作用点为刚性连接的主节点,方向按照提取出来的载荷方向(挥舞或摆振方向)。

图17 创建边界条件

叶片分析的边界条件一般为全约束叶根圆节点自由度。

结果分析

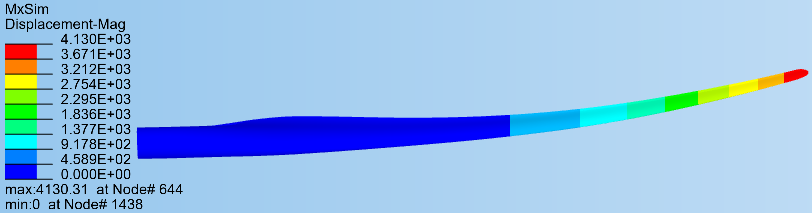

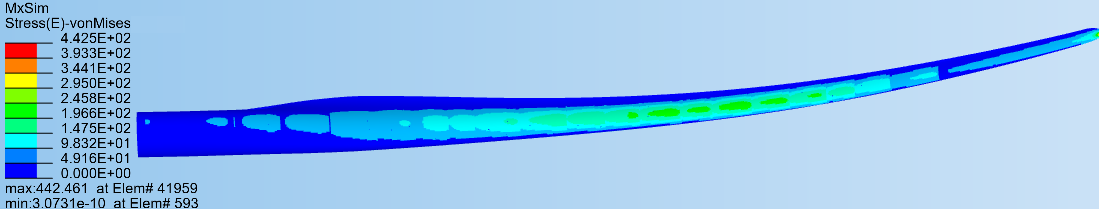

经过仿真计算,得到该41米叶片摆振方向的变形(图18)及应力(图19)分布情况。

图18 最大摆振方向变形云图

图19 最大摆振方向应力云图

从变形云图看见,叶尖最大变形值4.13米,占叶片整长度的10.07%,符合设计要求(10%~20%)。最大等效应力值442.5MPa,位于SS面主梁上,极限应力安全系数大于2.0,可以接受。后续可进一步进行纤维层内及层间失效分析,等效疲劳分析等。

总结

由上述介绍可知,MxSim.Mechanical通用结构分析软件复合材料铺层功能对于复材的定义非常简便,并不需要仿真工程师设定各种参数,不仅大大精简了复合材料铺层过程,还可以减少错误发生的概率,提升复合材料仿真效率。

全国服务电话

技术支持:

合作咨询: